Les physiciens et biologistes du CEA ont en effet réussi à fabriquer des connexions à base de filament d'actine capables de s’auto-assembler en hauteur.

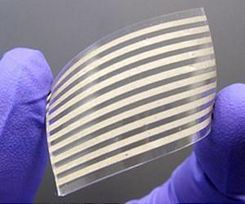

L’actine est une protéine qui constitue le squelette des cellules vivantes et en régule la forme. Les filaments d’actine ont l’habitude d’interagir entre eux pour former de nouvelles structures comme des feuillets, des tresses ou encore des piliers. Le processus de création de ces structures à la géométrie bien particulière a été dompté par une équipe du Laboratoire de Physiologie Cellulaire Végétale du CEA. Ils ont réussi à contrôler le processus d’auto-assemblage en 3D en le confinant entre deux plaques de verre. Plus précisément, les plaques ont été positionnées à 30 microns de distance l’une de l’autre. Une solution à base de monomères d’actine a été injectée entre les deux surfaces. Des microstructures avaient été dessinées au préalable avec un faisceau laser sur les plaques de verre, de façon à permettre la polymérisation des monomères d’actines.

Les scientifiques ont alors pu assister à l’auto-assemblage de piliers d’actine partant des surfaces jusqu’à se rejoindre, maîtrisant ainsi la forme et la taille de ces colonnes. Pour aller plus loin, ils ont voulu créer des formes plus complexes, et ont ainsi réussi à faire pousser des piliers, toujours à partir d’une surface mais guidés à l’intérieur de cylindres creux. Très « corporate », les chercheurs du CEA ont même fabriqué un réseau d’actine suivant la forme des lettres C, E et A, formant ainsi le logo CEA.

Rappelons que l’objectif n’est pas de faire dans l’esthétique mais dans la microélectronique. Le but avoué est de proposer des structures capables de relier entre eux les composants de circuits imprimés (CI), sans se limiter à de la 2D. Si la microélectronique veut continuer à suivre la loi de Moore, il va falloir trouver des solutions pour densifier encore plus les CI alors que la taille de certains éléments atteint déjà la petitesse de l’atome.

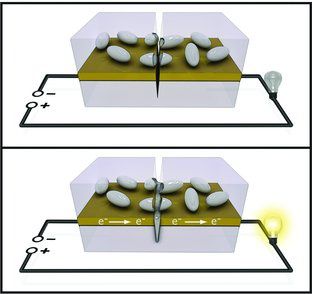

Il devient difficile de faire plus petit, d’où une alternative de faire des CI en 3D, à condition de pouvoir relier les éléments entre eux dans la hauteur. Ces piliers d’actines sont une réponse prometteuse, d’autant qu’il suffit de les métalliser avec des particules d'or pour laisser passer le courant entre les deux surfaces.

Ces travaux sont parus dans la revue Nature Materials en février 2013.

Source : techniques-ingenieur.fr